|

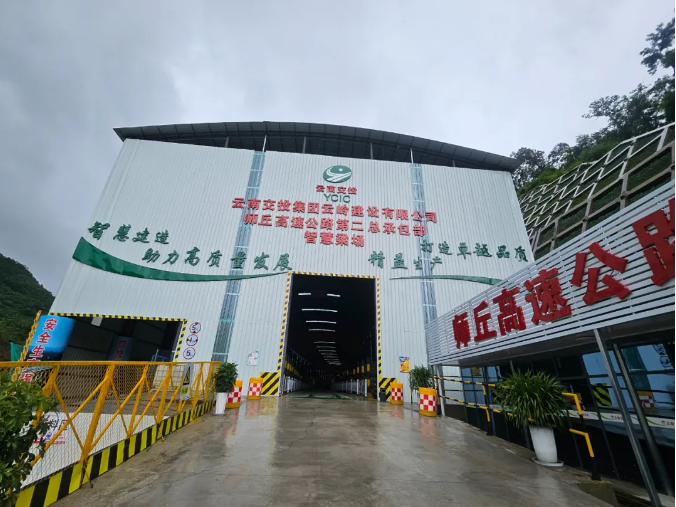

向“新”而行 以“智”提質——首個高原山區智慧梁場建成投產时间:2025-07-01 阅读 近日,首個高原山區智慧梁場示范項目——云南交投集團云嶺建設有限公司師丘高速第二總承包部智慧梁場正式建成投產,標志著高原山區公路梁場智能化邁入新階段,為山區橋梁建設開辟了一條科技賦能的新路徑。

因地制宜:創新突破的云南方案 師宗至丘北高速公路第二合同段路線長約30.476公里,沿線森林覆蓋率高、生態紅線分布范圍廣,橋隧比高,不具備線外梁場選址條件。尤其是控制性工程10公里橋梁群,沿河谷分布,橋梁間多以短路基銜接,場地空間局促,總設計梁板2261片,其中嶺黑大橋至納達大橋段設計橋梁21座(單幅計),989片箱梁更是需要在9個月的工期內全部預制完成。按照傳統的建設方式,需要三個梁場才能完成箱梁預制,然而施工現場僅有440米長的路基可用于一個梁場的建設,遠遠無法滿足建設需求。因此,引進和應用新質生產力,將梁場進行智慧化轉型、提升生產效率成為唯一破局之道。

在高速公路橋梁建設中,箱梁的生產至關重要。傳統的高速公路預制梁場占地面積大、投資規模大、復墾難度大,容易造成資源浪費、降低生產質量和效率等問題。為突破困局,云南交投集團云嶺建設有限公司師丘高速第二總承包部的建設者們在“巴掌大”的工作面上開展技術攻關,經過反復研究論證,決定在唯一具備條件的路基挖方處建設智慧梁場,并采取多項措施,確保智慧梁場滿足“零縱坡、全直線、快運輸、高耐久”的場地建設需求。建設者們不懼挑戰、日夜奮戰,僅耗時3個月的時間,智慧梁場從無到有、拔地而起,打破了智慧梁場對大面積平整場地的依賴。 智慧梁場:技術驅動的效率革新 走進師丘高速第二總承包部智慧梁場,宛如一座現代化的 “超級工廠”,正悄然改寫著傳統橋梁的建設模式。智慧梁場占地面積17.2畝,鋼筋加工、移動箱梁模板臺車、混凝土澆筑、智能蒸養等多個功能區有序排列,工序類似汽車流水線生產模式“一氣呵成”。整個過程無人運輸、上料,只需工人簡單操作設備、發布指令。

云南交投集團云嶺建設有限公司師丘高速第二總承包部相關負責人介紹,智慧梁場鋼筋加工采用立式鋼筋彎曲中心,相較于傳統鋼筋加工,將需要的7人作業縮至3人,減員57%;在毫米級精度下,制筋效率提升3至5倍,高度自動化的操作不僅顯著降低安全隱患,還能減少噪音與粉塵,更讓鋼筋安裝位置準確率直線飆升,為梁板質量筑牢根基。同時,運用了自制焊機移動桁架,在滿足自由加裝掛鉤、線槽等配件的同時,還具備收納焊槍、電纜線或其他常用輔助工具的功能,極大提升了日常操作的便利性。固定的焊機位置,能有效避免焊機違規放置,并同時減少電纜線纏繞拖地引發的安全隱患,焊工操作效率提升40%以上。

作為國內智慧梁場領域的首創應用,師丘項目智慧梁場的7套整體移動箱梁模板臺車,搭載磷酸鐵鋰電池,臺車整體擺脫傳統電纜束縛,消除了現場漏電隱患,實現了無間斷自由移動,轉場效率翻倍;60個附著式高頻振動器支持遠程分組獨立控制,IP65級防水防塵設計使設備損壞率降低80%,可最大程度確保混凝土密實度與施工連續性。模板內側采用鋁合金面板,輕量化特質使模板整備時間縮短一半,高精度的加工工藝使混凝土成型后外觀平整、光滑,避免后期修補。模板臺車還具備紅外線探測系統,實現“遇障即停”,安全系數全面升級,有效保護了施工人員及設備的安全。

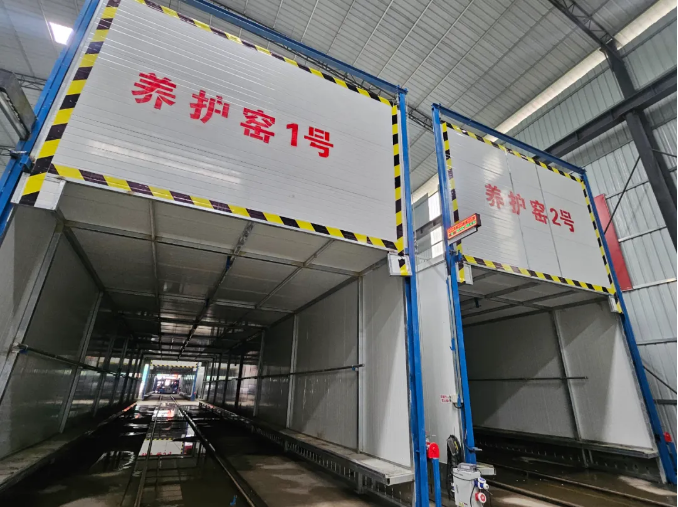

據介紹,在同等規模下,傳統梁場一個月只能生產約43片預制箱梁,而智慧梁場可以月均生產100至120片左右,比傳統梁場功效提高45%左右。同時,生產出的箱梁平整度好,達到“鏡面效果”,鋼筋保護層合格率穩定在98%左右。智慧梁場的室內作業模式,有效克服了天氣對施工的影響,保障了施工進度的穩定性,助力高速公路建設“加速度”。 綠色建造:生態與效益的雙贏 智慧梁場內,地上交錯布局的“火車軌道”清晰可見,依據給定參數加工鋼筋,澆筑成型后的箱梁坐上“小火車”進入“桑拿房”,中控系統根據電腦設定的溫度濕度和時間自動對箱梁表面進行蒸養。

在“桑拿房”內,無論外界天氣如何,箱梁都能享受到適宜的養護條件。智慧梁場的箱梁養護采用生物質智能蒸養窯,蒸養窯PLC控制系統將溫濕度誤差控制在±2℃與90%以上,14-16小時即可達到傳統工藝7-14天的養護效果;蒸養窯采用秸稈、木屑等農林廢棄物作燃料,配合蒸養窯的循環熱流設計,熱能利用率提升30%以上,能耗較傳統蒸汽鍋爐降低約40%、用電成本減少約50%、碳排放減少約70%,綠色與效率兼備。其生物質能源利用模式每年可消耗秸稈等農林廢棄物約9000余噸,年碳減排約13000余噸,相當于種植1063.37棵樹的碳減排量。蒸養窯一鍵啟動全流程養護,自動恒溫,無需人工值守;搭配窯門自動啟閉裝置與軌式臺車運輸系統,實現梁體進出窯的無人化操作,全流程無人化操作減少60%人工,養護數據實時上云,質量追溯一目了然。

在智能開模區,通過智能液壓系統控制開模動作,先進的傳感器和控制系統,可以精確地控制開模速度、行程,均勻分布開模力量,避免模板因受力不均導致的模板變形或損壞,規避傳統人工暴力拆模的弊端,極大保證了模板的使用壽命和箱梁的成型質量。高度自動化的開模能顯著減少人工需求,降低人工作業強度,最大程度減少安全生產風險。

值得一提的是,智慧梁場搭載了數字孿生系統,通過物聯網傳感器、BIM技術、大數據分析三大技術的深度融合,1:1構建梁場數字虛擬模型,實現原材料進場到箱梁生產架設全流程數據記錄與智能管控。管理人員可遠程監控設備狀態、生產進度、質量數據,及時發現并解決潛在問題;通過模擬仿真功能,對施工方案、施工組織設計進行仿真預演,優化決策;基于歷史數據與算法模型,可實現設備故障預測開展預防性維護,進而減少停機損失,通過材料消耗趨勢提供調配參考,合理匹配生產要素,讓管理效率呈指數級提升。

創新引領:山區公路建設的新標桿 師丘高速項目智慧梁場的建設,不僅是一座梁場的技術升級與創新實踐,更是對山區公路建設行業發展方向的積極探索與引領,為山區橋梁建設開辟了一條科技賦能的新路徑。 在智慧梁場里,989片箱梁正以每天4片的速度高效產出,向著256天工期目標穩步推進。與傳統模式相比,這里實現了“三降三升”,即“安全事故率降、生產能耗降、人力成本降;生產效率升、質量合格率升、管理效能升”。作為高原山區公路智慧梁場新標桿,它為傳統交通建設轉型升級提供了可復制、可借鑒的經驗與示范,推動山區公路建設行業朝著更高效、智能、綠色的方向邁進。 另外,項目在推行新材料、新技術、新工藝、新設備的“四新技術”方面碩果累累。路基工程邊坡施工全部采用高臂鉆機;橋梁工程運用C50高性能混凝土精制砂科研課題及實用推廣;隧道工程采用“雙臂鑿巖臺車+多功能拱架安裝臺車”配套機械化施工、仰拱鋼筋裝配化施工試點等。 有了智慧梁場等“四新技術”的“加持”,師宗至丘北高速公路的建設“進度條”持續刷新。截至6月27日,師宗至丘北高速公路第二合同段路基工程完成81%;橋梁工程完成58%;隧道單洞長21.79公里,完成92%,累計完成產值44.2億元,占比總造價的77%。師宗至丘北高速公路這條滇東的南北縱向運輸大通道,是云南融入“一帶一路”國家戰略和面向南亞東南亞輻射中心建設,構建“長江經濟帶”綜合交通運輸體系的重要組成部分,建成后對加快沿線旅游開發、助力鄉村振興、促進區域經濟社會發展具有重要意義。 |